はじめに

こんにちは!JIGletプロジェクトチームです!

工程毎のタクトタイムは守られているのに、なぜか仕掛品の滞留や材料の投入待ちが発生するというジレンマがありませんか?

その場合、工程の能力調整に問題があるかもしれません。

その問題をJIGletで調査し、仕掛の滞留、材料の投入待ちを減らしてみましょう!

ご用意いただくもの

・サイコロデバイス

・ボタンデバイス

※どちらか一方のデバイスをご用意してください

・iPad(iOS 13以降)

・JIGletアプリ(AppStoreよりダウンロード)

仕掛滞留や欠品による手待ちが発生する理由

皆さんの製造ラインでは、工程の能力(≒単位個数あたりの製造速度)をどのように設定していますか?

以下のケースをご覧ください。

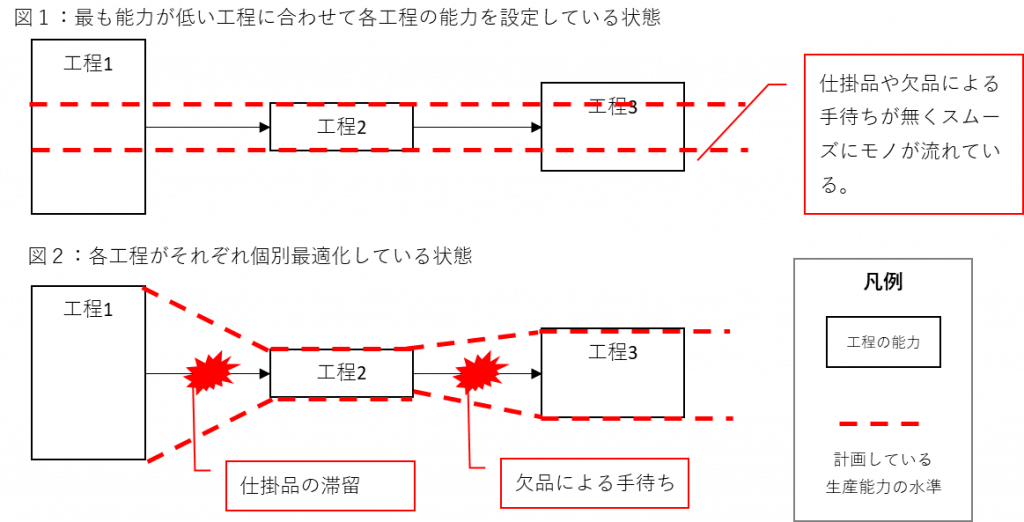

図1は最も能力の低い工程2に合わせて、各工程の能力を設定しています。

全体最適で、均一な能力設定をしている状態です。

一方、図2は各工程がそれぞれ最大限能力を発揮している状態です。「全ての工程で稼働率が高く理想的だ」と思いましたでしょうか?

実は、この状態は理想的ではありません。プロセス全体としてはムダ(≒無駄な間接コスト)が発生していると考えられます。なぜなら、工程2がいわゆる『ボトルネック』になっているからです。工程2の前で『仕掛り品の滞留』が発生し、工程2の後では『欠品による手待ち』が発生しています。全体プロセスの能力はもっとも能力の低い工程や作業の能力に依存するため、プロセス全体でムダが発生していると言えます。これはボトルネック理論、律速などと呼ばれています。

工程の能力を調査・分析・改善してみましょう

それでは、ボトルネックを解消するためにはどうすればよいでしょうか?そうです、前述の図1になるように全体最適をすればよいわけです。

そのためには、各工程の能力がどのようになっているか現状把握が必要です。

JIGletを使って、まずは工程の能力を調査してみましょう!本格的な能力改善やラインバランスについては専門家による助言を頂くのが一番ですが、簡易的な改善活動はJIGletでも可能です!

①準備編、②分析編、③改善編の3つに分けてご説明します。

①準備編

1.~4.の具体的なやり方についてはJIGletで標準作業をチェックして作業改善の相談をスムーズに!をご参照ください。

1.デバイスを設置します。

サイコロデバイス1個、またはボタンデバイス2個を設置します。

2.デバイスにシールを貼ります。

(サイコロデバイスの場合)

・1面に『完了』、6面に『開始』のシールを貼ります。

(ボタンデバイスの場合)

・1個に『開始』、もう1個に『完了』のシールを貼ります。

3.シナリオを設定します。

(サイコロデバイスの場合)

・シールに書いた同じ内容を、シナリオにも設定してください。

(ボタンデバイスの場合)

・シールに書いた同じ内容を、シナリオにも設定してください。

2つのボタンブロックをグルーピングブロックでグループ化してください。

4.作業開始時にデバイスを動かします。

(サイコロデバイスの場合)

・各ロットの作業開始時に、サイコロデバイスは、6面『開始』を上にします。

またロット完了時に、1面『完了』を上にします。

(ボタンデバイスの場合)

・ボタンデバイスは、開始ボタンを押下します。またロット完了時に、完了ボタンを押下します。

他の工程も同様に調査をします。

各工程で前述の4.を繰り返すだけです。

ただし、ロットサイズが同じもので調査してください。ロットサイズが異なると測定した作業時間にバラつきが出やすくなります。

1ロット=100個と、1ロット=1,000個では1ロットあたりに要する作業時間が異なりますが、JIGletのグラフではロットサイズまでは表示されないため、後の分析が煩雑になります。

もしロットサイズを変更して調査するのであれば、調査中のロットサイズと作業時間帯は必ずメモをしておきましょう。

後述する7.製品1個あたりの能力に落とし込むためです。

なお、データはできるだけ多く取って平均値を取る方が望ましいため、ある一定期間調査する方が良いでしょう。

②分析編

JIGletアプリからタイムラインを確認します。

調査に使用したシナリオのグラフを表示します。グラフは『時間で集計』を選び、その下の『タイムライン』を指定します。各工程で1ロット分の製造を行った際に要した時間が記録されています。バーの色は工程ごとに色分けをしています。バーの長さおよび数字は、時間(分)を表します。図3のように、AとBを比較して、各工程で生産時間のばらつきが大きい場合、工程間の仕掛滞留や欠品による手待ちが発生していないか確認してください。

図4のように、XとYを比較して、各工程で生産時間のばらつきが小さい場合、仕掛滞留や欠品が少なくなります。なお、工程間でロットサイズがバラバラの場合には、所要時間 ÷ ロットサイズ = 仕掛品 > 1個の製造にかかる時間として考えても良いでしょう。

③改善編

・工程の能力を調整します。

前述の6.の中で、1ロットまたは1個あたり最も時間が長い(能力の低い)工程に合わせて他の工程のロットサイズを小さくします。

または、作業者、設備の稼働率を下げることで、工程の能力を調整します。

能力調整がうまくいくと、仕掛の滞留や、材料の投入待ちが減少していきます。

・能力調整の結果生じた余剰の資源を配分します。

能力の低い工程に合わせて他の工程の能力を調整したため、資源の余剰が発生します。この余剰の資源(人、設備)をうまく配分することが重要です。

資源配分の例としては、次のものが挙げられます。

(資源配分の例)

・人の場合、能力の低い工程に配分してプロセス全体の能力を向上させることを考えます。あるいは、労働時間を調整し、労務費の削減を検討します。

・設備の場合、稼働時間を減らして光熱費を下げる他、調整中の工程に干渉しない他の工程の作業を請け負うことで工場全体の収率向上を考えます。

おわりに

いかがでしたでしょうか?お手元のJIGletを使うことで、仕掛の滞留や材料の投入待ちを減らし生産プロセスの改善が可能になります。

しかも、大規模なシステムを導入したり、専門家に依頼したりする前にご自身でお手軽に改善活動に着手できます。

製造現場の現状を再度確認するだけでも、見落としていた問題を再発見できるかもしれません。是非JIGletをお試しください!